热熔钻技术在汽车轻量化中的应用

——德国Centerdrill热熔钻用于汽车行业

中国正快速步入汽车大国行列,据中国汽车工业协会预测2014年全年汽车销量为2374万辆至2418万辆,增长率为8%至10%。庞大的汽车数量势必会造成更多的能源消耗和环境污染,近年国家着力推动节能环保车型的开发,实现可持续发展。汽车轻量化一直都是实现这一诉求的有效途径,而采用新型热熔钻技术,可有效降低车辆重量。

汽车轻量化有利于节能减排

在全球都在呼吁节能减排的大背景下,汽车轻量化也成为各国的重点关注对象。其旨在尽可能地降低汽车的整车质量,进而提高汽车的动力性,减少汽车行驶过程中的“摩擦损失”,减少汽车能耗,从而达到节能减排的目的。

汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。实验证明,若汽车整车重量降低10%,燃油效率可提高6%—8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3—0.6升;汽车重量降低1%,油耗可降低0.7%。当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。

德国Centerdrill热熔钻用于汽车轻量化

德国Centerdrill公司是热熔钻技术的专家。经过几十年的研发和实践,Centerdrill已经成为高精度和高性价比工具的代名词,真正来自“德国制造,品质卓越”。上海简灵作为其授权商一直致力于推动此项新技术在汽车行业的应用。

热熔钻技术是基于轴向压力和相对高速的组合,其结果是由摩擦形成高温。摩擦热和高接触压力使材料塑化,Centerdrill热熔钻头得以在数秒内穿透材料。其可以快速形成螺纹衬套、轴瓦、焊接衬套、通孔,或者在圆形管件上形成带密封边缘的通孔。其具有节省时间、减少操作工序,降低成本的优点。

据上海简灵公司工程师雍莉介绍,德国Centerdrill热熔钻技术已成功在德国宝马等高端汽车上取得应用。例如,宝马一款车型的车座支架上采用了热熔钻技术,省去了6个焊接螺栓,既降低了汽车的重量,还节省时间和人工成本。如果此项技术得到更多的推广,其减轻重量的效果将会更加显著。德国Centerdrill热熔钻头现已常备库存,交货快速,且可免费提供试加工。

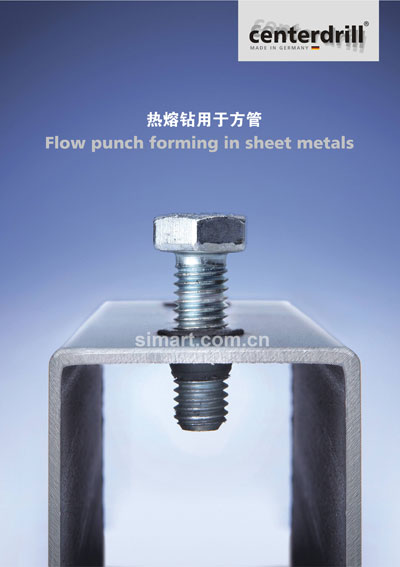

德国Centerdrill热熔钻用于方管,螺纹成型方便快捷。

德国Centerdrill热熔钻用于汽车座椅部件钻孔加工,既减轻重量,又节省时间和人工成本。

QQ客服

QQ客服

阿里旺旺

阿里旺旺

微信公众号

微信公众号